Медь

ДНК цивилизации

Медь была первым металлом, который люди начали добывать и обрабатывать. Это ознаменовало переход от каменного века к медному. С тех пор «красный металл» неразрывно связан с развитием технологий и прогрессом человечества — является их необходимым условием и основным средством.

На круги своя

В настоящее время на Урале действует КМЭЗ (Кыштымский медеэлектролитный завод), входящий в холдинг РМК (Русская медная компания). Предприятие, основанное еще в 1757 году Никитой Демидовым, младшим сыном знаменитого русского промышленника, одно из старейших в России.

Первые 150 лет завод выпускал железо, а в 1908 году, в связи с повсеместным распространением электричества, организовал производство меди. Именно тогда КМЭЗ первым в России приступил к электролитическому рафинированию этого металла. В наши дни традиции и высокие стандарты производства позволяют КМЭЗ уверенно смотреть в будущее.

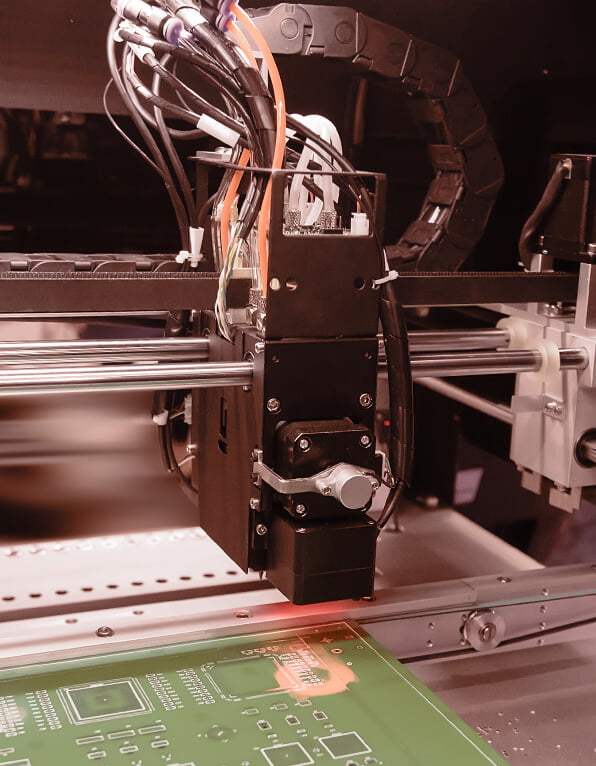

Сегодня КМЭЗ реализует проект по строительству нового цеха по выпуску медной электролитической фольги. Начало

Сырьем для производства послужит медная катанка КМЭЗ. Выпускаемая продукция будет соответствовать международному стандарту

Основное оборудование для цеха медной фольги поставит японская компания New Long Machine Works, тогда как проектировщиком и поставщиком технологии выступит американская KONTEX International. Реализация проекта, инвестиции в который составляют 3 миллиарда рублей, создаст в Кыштыме 100 новых высокотехнологичных рабочих мест.

Технология

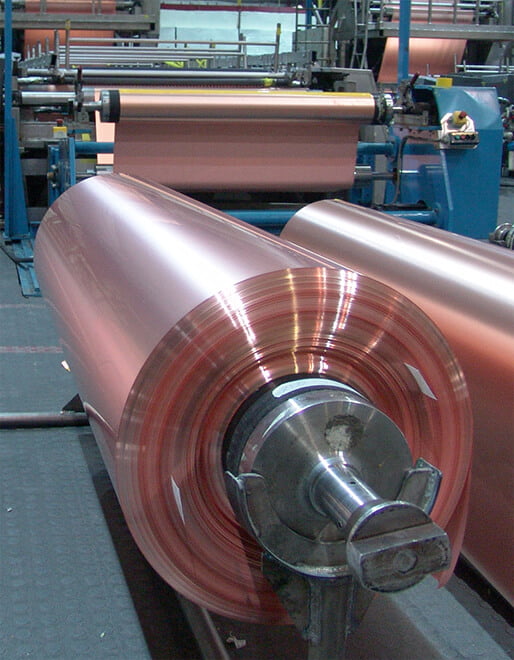

Медная электролитическая фольга представляет собой тонкую ленту из чистой меди, на обе поверхности которой нанесены специальные покрытия. Выпуск такого высокотехнологичного продукта проходит в несколько этапов.

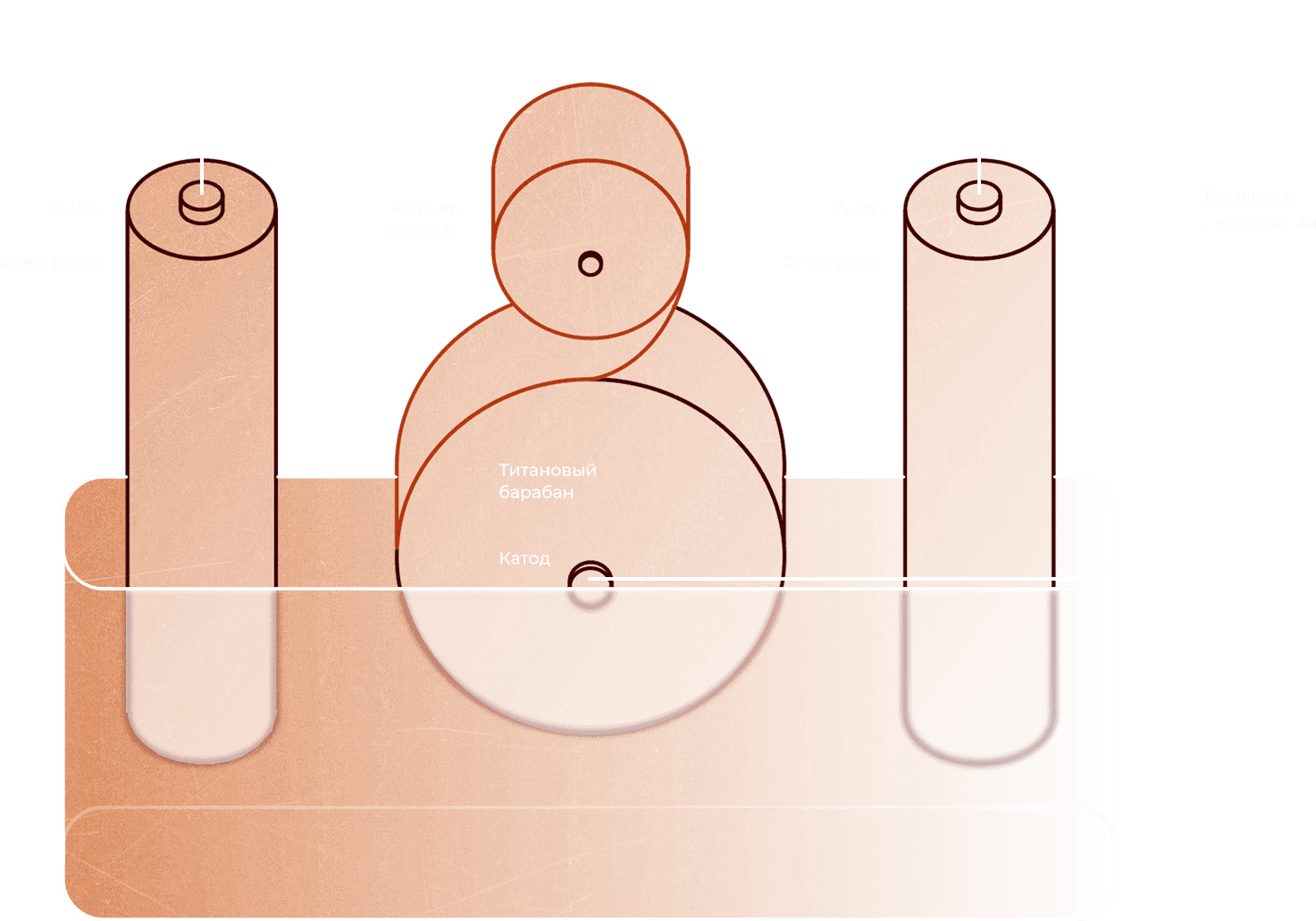

Электроосаждение медной фольги

Сначала происходит подготовка электролизера — основной установки, в основе работы которой лежит явление электролиза, и растворение меди. В качестве катода, на котором должно происходить осаждение меди, выступает вращающийся барабан. Производительность электролизера зависит от силы тока, а толщина получаемой фольги — от скорости вращения барабана.

Состав и температура электролита с растворенной в нем медью, а также плотность пропускаемого тока, определяют микроструктуру фольги, и, в конечном итоге, физические свойства продукта.

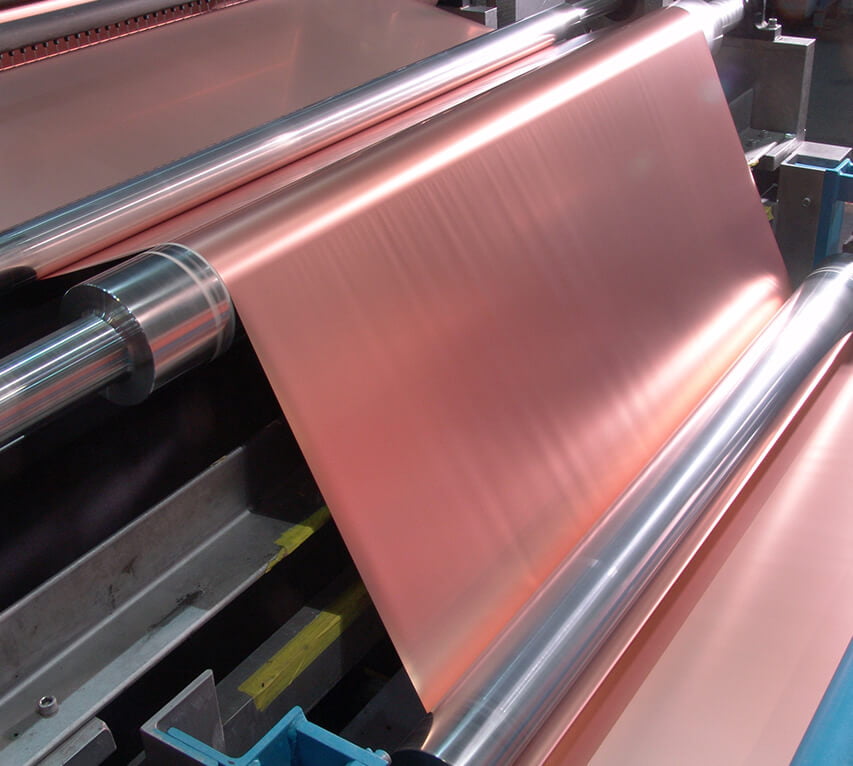

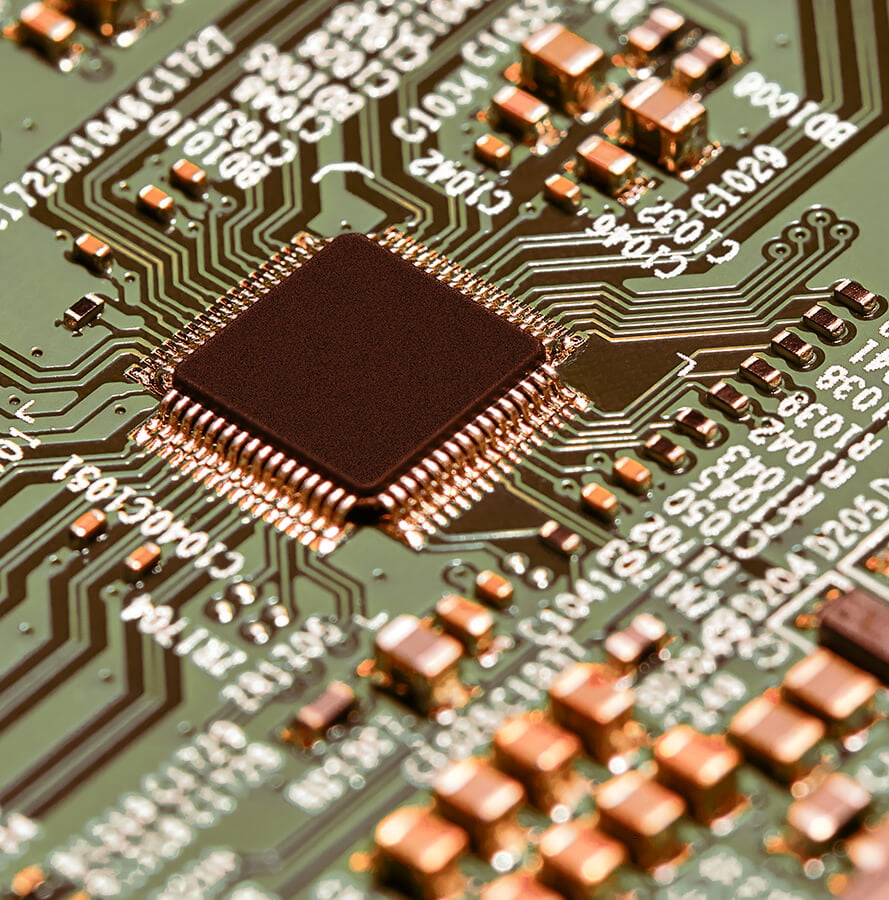

Полученная на электролизере «сырая» фольга должна пройти обработку на АПФ (аппарат покрытия фольги). Процедура, использующая метод электроосаждения, придает фольге стойкость к травлению и окислению, а также увеличивает адгезию к специальным материалам, используемым в производстве печатных плат.

После обработки на АПФ фольга, в соответствии с пожеланиями заказчика, нарезается при помощи специального станка, после чего наматывается в рулон и упаковывается.

Задел на будущее

На потребность российской промышленности в медной фольге обратили внимание в правительстве России. По мнению министра промышленности и торговли Дениса Мантурова, страна производит достаточное количество меди, но вынуждена импортировать медную фольгу, которая необходима в высокотехнологичных отраслях отечественной промышленности.

Потому взгляды РМК и Минпромторга на потребности российской промышленности в медной фольге совпадают.

Проект создания нового цеха не только обеспечит независимость страны от импорта медной электролитической фольги, удовлетворив потребности российских промышленников в ключевом материале для производства печатных плат и

Россия не остается в стороне от тенденций, наращивая не только производство рафинированной меди, но и выпуск создаваемой на её основе высокотехнологичной продукции: труб для энергетических предприятий, а также систем водоснабжения и кондиционирования, бронзовых полос для подшипников, латунных прутков повышенной прочности, а также особо тонких проводов и фольги.

Справка

Геологическая служба США оценивает доступные мировые запасы меди в 720 миллионов тонн. Согласно Международной исследовательской группе по меди, в 2017 году в мире при объеме производства в 23,5 миллиона тонны спрос на рафинированную медь составил 23,7 миллиона тонн. Британская консалтинговая компания BMI (Business Monitor International) Research прогнозирует сохранение на мировом рынке меди дефицита до 2023 года, после чего в 2024 году должно наступить равновесие, когда рост потребления будет ограничиваться стоимостью сырья. В 2027 производство меди, по оценкам британских специалистов, достигнет 29,9 миллиона тонны.